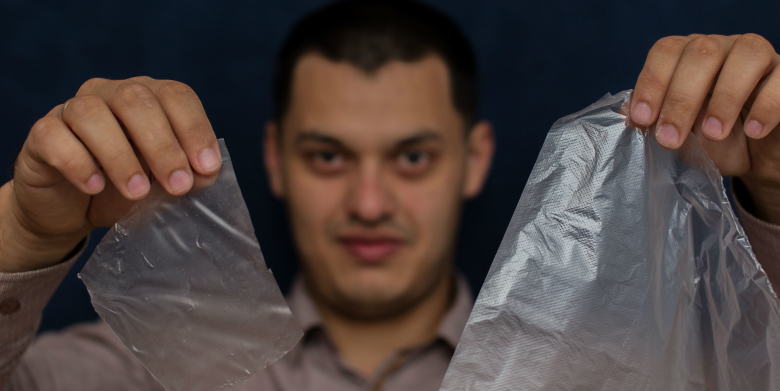

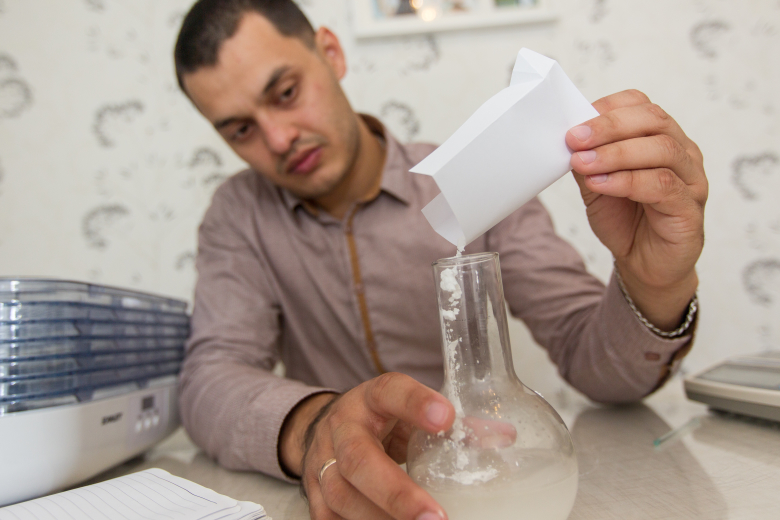

Иван Захаров.

Фото: Макс Ветров

Ежегодно в мире используется 500 млрд пластиковых пакетов. Через руки европейца за год проходит 191 пакет, каждый из которых живет 15 минут и потом отправляется на свалку. В конце 1990-х годов канадская компания EPI представила оксоразлагаемый пластик, якобы полностью исчезающий в природе. С тех пор оксопластики стали производить по всему миру, а супермаркеты наполнили сообщения из громкоговорителей: наши пакеты не вредят окружающей среде. Но потом выяснилось, что оксопластик не разлагается, а лишь распадается в микроскопическую труху, которая для почвы и экологии не лучше целых кусков пластика. Пока поставщики оксопластиков спорят с экозащитниками, ученые и технологи разрабатывают настоящую биоупаковку (это даже не «биопластик»- «пластика»в ней нет) из растительного сырья. В том числе нижегородский стартап EcoPack придумал пленку без нефтепродуктов, пакеты из которой будут не дороже обычных полиэтиленовых.

Химическая формула успеха

Все оксобиоразлагаемые пластики синтезируются из нефтепродуктов, но содержат добавку, благодаря которой пластик распадается на хлопья. Что с ними происходит потом – предмет дискуссий. Производители оксопластиков утверждают, что оксодобавки гарантируют полную биодеградацию материала за счет разрушения пластика бактериями, но сомнения в этом есть и у экозащитников, и у сертифицирующих организаций. Исследования, подтверждающие биоразлагаемость образцов с добавкой, часто финансируются их производителями. Если учесть, что оксобиоразлагаемые еще и на 10–15% дороже, может быть, потребители упаковки просто попадаются на маркетинговую удочку. По крайней мере Greenpeace не видит в оксобиоразлагаемых пластиках спасения Земли от полиэтиленового коллапса.

Пока оксобиоразлагаемые пакеты заменяют обычный полиэтилен, появляются и упаковки полностью из органического материала – сахарного тростника или кукурузы, банановой кожуры, смолы или казеина. Полимеры из них разлагаются под воздействием воды в бескислородной среде, но обходятся дороже в 2–7 раз, поэтому производители и поставщики пластиковой упаковки не хотят переходить на них.

Стопроцентно разлагаемый и одновременно дешевый биопластик – технология, которая принесет миллионы. Поэтому российские разработчики принимают участие в гонке и создают свои формулы. В 2012 году воронежская компания «Бриз» запустила производство добавок для пластиков с использованием отходов сахарной свеклы и яблок. Биоразложение пленки, по словам основателей «Бриза», занимает от 4 месяцев до полутора лет, а 20 пакетов из нее обойдутся в 36–54 рубля. Выход на рынок компания начала с мусорных пакетов, о результатах продаж ничего не известно, сайт «Бриза» сегодня не работает.

Новосибирский стартап во главе с Вадимом Хлесткиным тоже собирался запустить производство биопластиков на основе крахмалов из самых разных злаковых, но и его компания больше не работает.

Нижегородский стартап EcoPack единственный в России пошел дальше обещаний, синтезировав полимер из крахмала, клетчатки, пластификаторов и нескольких упрочняющих агентов и сшивателей. Этот полимер оказался не только более экологичным, но, по данным предпринимателей, более прочным и дешевым, чем обычный пластик.

Преимущества нового полимера

Создатели EcoPack – Дмитрий Таланов, Эдгар Отченашенко и Иван Захаров. Автор технологии, Захаров, студент факультета пищевой инженерии Казанского национального исследовательского технологического университета, однажды прочитал о китайской упаковке для конфет, сделанной из моркови. Через год из студенческого проекта выросла новая технология производства экопленки, которую сейчас Захаров патентует. Позже к проекту присоединились Таланов и Отченашенко: Захаров отвечает за технологию, Отченашенко и Таланов – за привлечение денег и поиск клиентов. Всего трое сооснователей вложили в проект более 10 млн рублей.

Разработчики EcoPack провели испытания, в которых сравнили образцы своего материала и обычного полиэтилена. Образец EcoPack, по словам Захарова, оказался вдвое прочнее. Электризуемость пленки EcoPack в 10–15 раз меньше, чем у полиэтилена, как и полупериод стекания зарядов (то есть это очень антистатичная упаковка).

Единственный минус – материал немного (на 5%) уступает обычным пластикам по эластичности. Зато процесс разложения можно контролировать: пленки от EcoPack, варьирующиеся по соотношению материалов, могут разлагаться на воду, азот и углекислый газ в течение нескольких минут или в течение нескольких дней. Если ввести в крахмальную композицию нерастворимые в воде вещества (впоследствии выбрали латекс), то можно ускорить растворение биопленок.

Другие существующие сегодня гидроразлагаемые пластики должны компостироваться при высокой температуре (70°C), для этого нужна специальная инфраструктура, к тому же при их разложении выделяется метан, который более вреден для атмосферы, чем углекислый газ. Пленки EcoPack разлагаются при комнатной температуре, без выделения метана – до углекислого газа.

Но главное, технология производства биополимера предполагает нагревание всего до 60–70°C, тогда как обычный полиэтилен изготавливают при 100–200°C. И хотя сырье для биополимера стоит дороже, экономия на электроэнергии примерно уравнивает себестоимость производства. Килограмм полиэтиленовой пленки без логотипов и красителей стоит от 50 до 150 рублей, полиэтилена с оксодобавкой – 100–400 рублей, а килограмм EcoPack будет стоить около 100 рублей.

Однако даже с сильной технологией завоевать потребителей и производителей непросто.